- 企業推廣分銷B2B平臺

- 累計為企業宣傳展示1.2億次以上

- 分銷模式,讓每個人都愿意幫您做生意

- 30多萬銷售員注冊,快速對接銷售渠道

粉末冶金是制取金屬粉末或用金屬粉末(或金屬粉末與非金屬粉末的混合物)作為原料,經過成形和燒結,制取金屬材料、復合材料以及各種類型制品的工業技術。運用粉末冶金技術可以直接制成多孔、半致密或全致密材料和制品,是一種少無切削工藝,目前已被廣泛應用于交通、機械、電子、航空航天、兵器、生物、新能源、信息和核工業等領域,成為新材料科學中最具發展活力的分支之一。

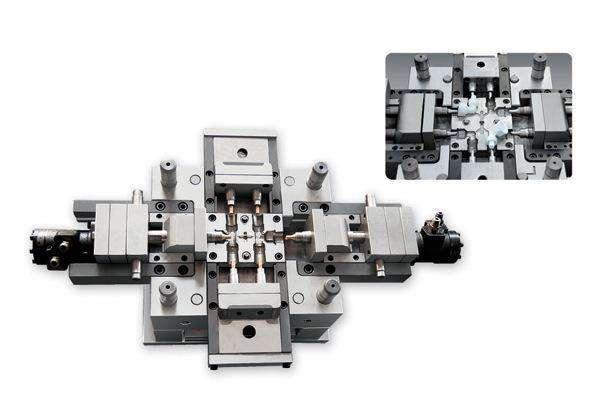

粉末冶金模具是粉末冶金的關鍵技術之一。粉末冶金模具成形技術在生產機械零件方面凸顯出節能、省材、性能優異、產品精度高且穩定性好等一系列優點,非常適合于大批量生產。另外,部分用傳統鑄造方法和機械加工方法無法制備的材料和復雜零件也可用粉末冶金技術制造。特別是在當今電子和汽車工業迅猛發展的形勢下,工業產品的發展對模具的要求越來越高。

無論是模具的大型化、復雜化、還是高精度、高效率,都依賴于模具壽命的提高。粉末冶金模具在使用過程中通常是由于磨損而引起尺寸超差而失效報廢的。因此,目前在實際的模具加工制造行業,獲得外硬內韌的模具材料逐漸成為延長模具使用壽命的主要目標。單就某一特定類型鋼的粉末冶金模具鋼來說,模具加工過程采取昀熱處理工藝和模具的表面處理是影響模具使用壽命的最主要的兩個因素。

熱處理工藝改進

我國普通的中小型粉末冶金模具制造企業一般是購置退火狀態的Cr12型鋼材,進行調質處理(淬火+回火),隨后進行機械加工。但是因為Cr12型鋼是屬于高碳、高鉻的萊氏體鋼,內部會分布大量的硬度較高的碳化物,如果碳化物分布不均勻,可能會導致模具在使用過程出現裂紋,拉毛甚至會出現模具變形導致失效的情況。所以,在模具的熱處理過程中,改善碳化物分布非常重要。

1.淬火

Cr12鋼含有極高量的C(2%-2.3%)和Cr(1 1%_1 3%),淬火后的組織是馬氏體+殘余奧氏

體+粒狀碳化物。現在模具加工普遍使用的淬火介質是油,加熱溫度是950-980。C,淬火后硬度為61-64HRC。適當的提高淬火溫度,奧氏體中的碳、鉻濃度提高,鋼的淬透性變好,淬火后產生的馬氏體的數量增多,材料的硬度提高。但在模具精加工或者工作過程中,表面硬度過高會引起開裂,一般精加工前模具表面硬度在58-60HRC為最佳。所以可采用1060度油冷和在520度下保溫3小時,二次回火,高淬、高回的工藝,在保誣硬度的同時可消除

內應力。另外,采取快速加熱淬火工藝,可在Cr12粉末冶金模具鋼表面10-30 mm快速加熱至980度,這樣工件芯部溫度低于淬火溫度,經過油淬低溫回火后,表面可以得到均勻細致的馬氏體組織,硬度達62-64HRC,具有良好的耐磨性,芯部基體硬度為58-62HRC略微低于表面硬度,保證了一定的強韌性,壽命顯著提高,壓制毛坯4-5萬件。如果快速淬火后對模具進行表面鍍鉻處理,鍍層厚度控制在0.02 mm左右,反復一至三次電鍍后,壽命可達到8萬件以上。

Cr12MoV通常普遍用于制造精度要求較高、形狀較為復雜、載荷比較重的模具。但是一般的淬火處理(1000-1020度油冷)后,模具在使用過程中很容易出現磨損、脆裂等現象。對Cr12MoV冷鐓模具鋼進行復合強韌化處理,在400-500度下預熱30-50 min,可防止材料由于鍛造加熱時溫度過高導致內外受熱不均,或者是溫度差過大造成的局部過燒。改變傳統的高溫淬火+低溫回火工藝,采用高溫淬火+高溫回火后進行硫、碳、氮三元共滲的方法,在模具表面形成含S、C、N化合物層和C、N擴散層,測得表面硬度為980-1000 HV,基體硬度57-59 HRC,得剄的模具具有外硬內韌、高耐磨、抗擦傷咬死、抗疲勞腐蝕等優點,模具的壽命提高3-4倍。適當的降低共滲溫度及淬火溫度,工件變形量小,適用于對尺寸精度要求較高的工具、模具及高耐磨件。

其他方法包括:鹽浴爐加熱;使用代替油的合成淬火劑或水溶性淬火劑淬火等。

對于結構復雜,精度要求較高的模具,為避免產生應力集中和疲勞斷裂,可采用復合等溫淬火工藝,例如5CrMnMo鍛模,與常規的淬火處理相比,經過復合等溫淬火后模具的使用壽命可以提高1倍。同時,采用真空熱處理技術,可顯著減少熱處理過程中雜質氣氛對材料的影響,有效避免材料表面氧化脫碳,減少淬火變形,使材料硬度韌度分布均勻。模具材料在經過適當的真空熱處理后使用壽命能提高30%以上。

2.回火

模具鋼回火溫度最好根據淬火后殘余奧氏體的量來決定,用來調整控制模具的尺寸精度,如果測量淬火后模具尺寸增大,可采用340-430度的加壓回火;如果尺寸減小,可采用420-520度回火。熱處理后需要滲氮處理的模具,淬火后回火溫度選為570-580度,保證在滲氮處理時模具的變形量較小。

在模具熱處理之前,增加一道去應力回火的工序,一般采用350-400度,6-12h出爐空冷,或者650~700 度,2-4h,爐冷到500度出爐的熱處理工藝,可以減小模具在熱處理時的變形量,保證模具的尺寸精度。不但可以有效地消除偏析碳化物網帶,還可以消除粗加工后殘余的應力,從而改善組織,降低材料硬度,以利于后期的精加工,提高了模具的制造精度和精確性,減少由于淬火開裂和畸變導致的模具失效等情況的發生。

另外,模具鋼淬火之后可以進行深冷處理,在氮溫度(-196度)介質中進行深冷處理,馬氏體析出大量細小分散的碳化物,有效提高材料的韌性,延長模具使用壽命,模具的變形量小,尺寸穩定性高。例如,M16螺帽沖模經過-196度深冷處理和400度回火后,沖擊韌性提高,壽命比常規熱處理模具提高9-10倍。